Романівські

вівці

www.vivci.kardash.com.ua

|

Формование и прессование сыра

(А.М.Николаев, В.Ф.Малушко )

|

|

Формование сыра

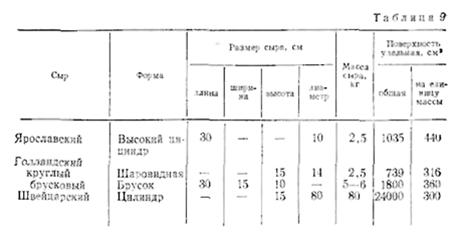

Сыры вырабатывают разнообразной формы:

шаровидные, брусковые, цилиндрические и др. С

изменением формы сыра изменяется и его удельная (на

единицу массы) поверхность, что видно из табл. 9.

|

|

Сыры одинаковой массы и влажности, но с

разной удельной поверхностью просаливаются с

различной скоростью. От удельной поверхности

зависят и усушка сыра, а также воздействие

температуры на процессы созревания.

Цель формования сыра - соединить зерна

в монолит (пласт), придать сыру определенную

форму и способствовать выделению сыворотки.

Соединение зерен достигается удалением

сыворотки, находящейся между ними.

|

Уплотнение

сырной массы во время формования влияет на

образование рисунка сыра. Чем плотнее масса, т. е.

чем меньше промежутки между зернами и чем их меньше,

тем более крупный и правильный получается рисунок

сыра. Чтобы в результате формования получить более

плотную сырную массу, необходимо предохранить ее от

охлаждения, при котором сырные зерна быстро грубеют

и теряют клейкость. Такие зерна плохо деформируются,

поэтому укладываются неплотно, не слипаются, и между

ними остается сыворотка. При быстром охлаждении

массы сыворотка выделяется медленно вследствие

повышения вязкости ее и медленного нарастания

кислотности, ухудшается уплотнение массы.

Чтобы сырная масса не охлаждалась, формовать

ее следует быстро, а в помещениях поддерживать

температуру в пределах 18-20° С.

Применяют четыре способа формования сыров: из

пласта, наливом, раскладыванием обработанного

сырного зерна в формы (насыпью) и выкладыванием

необработанного сгустка в формы.

При формовании первым способом из сырного зерна

получают пласт, который целиком или разрезанным на

куски укладывают в формы, по возможности не нарушая

взаимного расположения зерен.

При формовании наливом после окончания

обработки зерна удаляют большую часть сыворотки, а

зерно с оставшейся сывороткой при тщательном

перемешивании разливают в формы.

При формовании насыпью раскладывают или

насыпают освобожденную от сыворотки сырную массу в

формы, а иногда уже и посоленную, например при

выработке сыра чеддер.

Последний способ формования состоит в том, что

необработанный или разрезанный на крупные куски

сычужный сгусток обычно при выработке мягких сыров (камамбер,

белый десертный, брынза и др.) раскладывают в формы.

Формование из пласта. Из пласта формуют

швейцарский, советский, ярославский, костромской,

голландский и другие сыры.

Не отливая сыворотки, обсушенное зерно

зернособирателем (перфорированная пластина из

нержавеющей стали) сдвигают к торцевой стенке ванны

(рис. 15), противоположной стенке с патрубком для

выпуска сыворотки. Зернособиратель закрепляют и

немедленно отливают сыворотку. После этого вместо

зернособирателя быстро вставляют на ребро зажимную

перфорированную пластину. Сырную массу в пласт

собирают под слоем сыворотки, что исключает

попадание воздуха внутрь сырной массы и

предупреждает образование неправильного, пустотного

рисунка сыра различной формы и размеров.

Продолжительность подпрессовки пласта в ванне 20- 30

мин.

В ваннах современной конструкции сырное зерно

собирают в пласт с помощью приводных режущих

устройств.

|

С целью

ускорения оборачиваемости сыродельных ванн

применяют переливной способ формования из

пласта. Для этого сыродельные ванны

устанавливают на площадке так, чтобы

патрубки для выпуска сыворотки были выше

передвижной формовочной ванны. В

формовочной ванне внутренние передвижные

перегородки для отделения сыворотки от

зерна закреплены на определенном расстоянии

от торцевой стенки ее. При двухэтажной

конструкции здания формовочную ванну

размещают в нижнем этаже, поэтому сырная

масса поступает в нее самотеком.

После обсушки зерна из сыродельной

ванны удаляют до 60% сыворотки от количества

первоначальной смеси. Зерно с оставшейся

сывороткой через патрубок самотеком при

непрерывном вымешивании поступает в

формовочную ванну, где оно оседает на дно,

образуя пласт строго установленного размера.

Сначала оседают более обсушенные и,

следовательно, более плотные зерна, затем

менее плотные, а также мелкие зерна и сырная

пыль, имеющие большую удельную поверхность.

Однако вследствие быстрого оседания всей

массы и ее вымешивания в формовочном

аппарате зерна средней величины и даже

мелкие захватываются более крупными зернами

и равномерно распределяются по всей сырной

массе. Чем мельче и однороднее зерна, тем

плотнее они укладываются в пласт. Сыворотка,

находящаяся между зернами, препятствует

проникновению воздуха в сырную массу. Если в

пласт попадут комки слипшихся зерен, то

пласт получается грубопористым. |

|

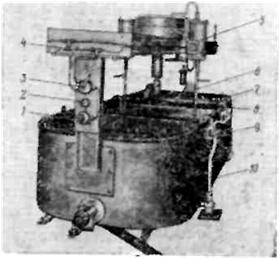

.Рис.

15. Сыродельная ванна с

пневматическим приспособлением для

сбора сырной массы в пласт и его

подпрессовкн:

1 -

регулятор давления; 2 - манометр; 3

- распределительный кран; 4 -

воздухопровод; 5 - пневмоциллиндр; 5

-съемная штанга; 7 - сборник пласта;

8-ограничитель сборника пласта; 9 -

направляющий швеллер; 10 -

устройство для наклона ванны. |

|

Размеры пласта в формовочной ванне

устанавливают в зависимости от количества

перерабатываемого молока, изменяя положение

передвижной перегородки.

Сырное зерно с сывороткой можно перекачивать в

формовочную ванну насосом. Сырное зерно с сывороткой

во время перекачивания насосом или слива

перемешивают как в сыродельной, так и в формовочной

ванне. В формовочной ванне сырное зерно и сыворотка

перемешиваются струей массы, вытекающей через

насадку. При таком способе формования нет

необходимости устанавливать сыродельные ванны на

возвышенной площадке.

Сыворотку выпускают из ванны самотеком в баки,

установленные в нижних этажах или цехах с более

низким уровнем пола, откуда ее откачивают насосом.

Во избежание потерь сырного зерна в спускной

патрубок ванны вставляют сетку или применяют

сетчатые фильтры, погружаемые в удаляемую сыворотку.

Отводной патрубок таких фильтров вставляют в

спускной патрубок ванны.

Сыворотку откачивают также насосом через

резиновый шланг, присоединенный к спусковому

патрубку ванны, пли удаляют при помощи шланга через

борт ванны, погружая отсасывающий конец его в

сетчатые фильтры. Сыворотку следует откачивать не

более 10 мин. Для этого подбирают насос

соответствующей производительности.

Содержимое формовочной ванны оставляют на 5-7

мин в покое. Отстоявшуюся сверху сыворотку сливают

через отверстия в дне ванны. Когда над пластом

остается еще некоторое количество сыворотки,

проверяют толщину пласта в разных частях его. Если

требуется, то пласт выравнивают, перемещая под

сывороткой часть зерна с одного места на другое.

Затем удаляют часть сыворотки до появления сырного

зерна. После этого для лучшего уплотнения сырной

массы и удаления части сыворотки из пласта проводят

подпрессовку пласта. Пласт накрывают серпянкой,

укладывают прессовальные пластины или щиты и

прессовальными устройствами создают давление на

пласт.

Во время подпрессовки пласта зерна деформируются

и сближаются, при этом удаляется часть сыворотки и

уменьшаются крупные межзерновые пространства. В

результате получается более плотная сырная масса с

небольшими и одинаковыми межзерновыми

пространствами, заполненными сывороткой.

При отсутствии в ванне специальных

прессовальных устройств давление создают винтовыми

или пружинно-винтовыми разборными прессами с

динамометрами, показывающими величину давления. Для

подпрессовки пласта в формовочной ванне можно

применять пневматические прессы.

Подпрессовывают пласт при давлении 1 : 1 в

течение 15- 30 мин. Продолжительность прессования

пласта можно сократить до 10-15 мин, создав большее,

постепенно увеличивающееся давление (1-5 кПа).

Отпрессованный пласт должен быть упругим, иметь

ровную, гладкую, однородную поверхность, цвет в

зависимости от жирности смеси должен быть от белого

до кремового, одинаковый по всей поверхности. |

|

При покрытии пласта перед прессованием серпянкой

поверхность его шероховатая. При проведении рукой

по поверхности массы для твердых сыров должны

отделяться зерна. Незамкнутая поверхность пласта

свидетельствует о плохом выделении сыворотки или

сильном газообразовании.

Если зерно пересушено и потеряло клейкость, то

получается трескающийся, рассыпающийся после

распрсссовки пласт, который трудно формовать, кроме

того, наблюдаются большие потери зерна, а при

посолке - трещины на корке. Консистенция сыра

грубая, и он медленно созревает.

Расплывающийся после распрессовки пласт

получается при недостаточной обработке зерна, т. е.

при излишнем содержании сыворотки. Сыр из такого

пласта сильно бродит и вспучивается.

Продолжительным самопрессованием сыра в салфетках и

прессованием при постепенно увеличивающемся

давлении можно удалить излишнюю сыворотку.

Отпрессованный пласт разрезают обычным или

комбинированным ножом на одинаковые куски, которые

укладывают в формы.

Для формования сырной массы переливным способом

применяют также специальные формующие аппараты. При

формовании сырной массы в формующем аппарате с

подвижным днищем сырное зерно вместе с частью

сыворотки подают насосом или самотеком в аппарат,

где оно размещается на перфорированном подвижном

днище. При поступлении в формующий аппарат сырное

зерно распределяют равномерно по всей поверхности

аппарата.

|

После уплотнения сырной массы в течение

10-15 мин сыворотку откачивают насосом до

появления сырной массы. После этого на

поверхность сырной массы в целях уплотнения

пласта под сывороткой помещают металлические

пластины или специальные подвесные

неснимаемые пневматические прессующие

устройства. Подпрессовывается сырная масса в

течение 20-30 мин. После подпрессовання вся

сыворотка откачивается насосом, а сырный

пласт передают передвигающимися пластинами

подвижного днища аппарата к режущему

устройству для резки на куски необходимого

размера (рис. 18).

|

|

Рис. 18. Разрезка сырного пласта в

формующем аппарате «Тебель». |

|

При формовании сырной массы в формующих

аппаратах с гидроприводом пласт подается

гидроприводом вверх на режущую решетку. Разрезанные

куски сырного пласта укладывают в формы.

|

Укладывать нарезанные куски сырной массы в

перфорированные формы (для многих сыров в

формы, заранее покрытые внутри салфетками)

следует осторожно, без излишнего сжатия,

чтобы не было трещин в кусках, которые часто

являются причиной возникновения порока

«свищ».Формы с сырной массой закрывают

крышками и помещают на транспортеры или на

столы. По мере вытекания сыворотки сырная

масса уплотняется, под давлением вышележащих

слоев, заполняя всю форму. Верхние слои, не

испытывая давления, хуже выделяют сыворотку

и не приобретают соответствующей формы.

Поэтому через 15-20 мин сыры в формах

переворачивают 1-2 раза и затем завертывают

в салфетки. В

результате применения салфеток выделение

сыворотки ускоряется на 20-25%. Если сыр

формуют не завернутым в салфетки, то

сыворотка, зажатая между сырной массой и

стенками формы, плохо стекает и препятствует

образованию замкнутой поверхности.

Салфетки не применяют в том случае, если сыр

формуют и прессуют в формах, выложенных

внутри металлическими перфорированными

вставками. Перфорированные формы, но без

вставок рекомендуются для самопрессующихся

сыров: латвийского, рокфора, дорожного,

дорогобужского и пр. |

|

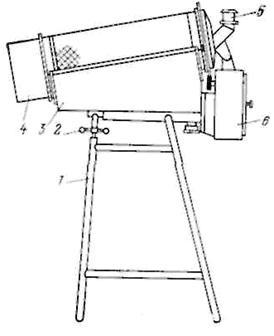

Рис.

19. Схема отделителя сыворотки

барабанного типа:

1 -

станина; 2 - регулирующий винт; 3 -

поддон: 4 - разделяющий барабан; 5 -

патрубок для заливки; 6 - привод. |

|

|

|

Формование наливом.

Наливом формуют сыры пикантный, латвийский,

кавказские рассольные, дорогобужский, смоленский

и др. Перед формованием подготавливают стол, на

который укладывают сначала решетку, а затем

серпянку. Перфорированные формы на стол

устанавливают так, чтобы с одной стороны стола было

свободное место для одного ряда форм.

По окончании обсушки зерна в сыродельной ванне

прекращают вымешивание и дают зерну осесть. Излишек

сыворотки (до 50% от количества молока) откачивают с

таким расчетом, чтобы оставшаяся часть ее с зерном

при последующем размешивании представляла собой

кашицеобразную массу, которую разливают в формы

самотеком или насосом при помощи отделителя

сыворотки (рис. 19).

Для равномерного распределения в формах сырную

массу в ванне необходимо размешивать так, чтобы в

единице объема сыворотки находилось одинаковое

количество сырного зерна.

На расположение зерен при формовании наливом

влияет количество сыворотки, остающейся в зерне.

Если ее мало, то зерна насыпаются в форму и

укладываются рыхло. При более значительном

количестве сыворотки зерна укладываются плотнее,

межзерновые пространства небольшие и равномерные.

Во время формования сыра наливом по мере

вытекания сыворотки в межзерновые пространства

засасывается воздух, который не удаляется из сырной

массы даже во время самопрессования. Это

обусловливает образование грубопористой внутренней

структуры и пустотного рисунка сыра.

При формовании наливом мелкие зерна,

находящиеся в большем количестве сыворотки,

размещаются сравнительно плотно, капилляры между

ними получаются тонкие, и воздух не проникает в

сырную массу. В этом случае в сыре образуются

круглые глазки правильной формы. Такие же глазки

появляются при формовании наливом зерна с большим

количеством сыворотки (50-60%) в групповых формах

при быстром заполнении их, когда зерно находится под

слоем сыворотки.

С целью механизации формования наливом

применяют столы, емкости форм которых соответствуют

емкости ванны. Крышка такого стола представляет

собой большую групповую форму с бортами высотой 25

см, разделенную внутри вставной решеткой высотой 15

см на формы-ячейки по размеру сыра. Обработанное

зерно с частью сыворотки подают на стол, заполняя им

все ячейки. По мере стекания сыворотки сырные зерна

заполняют формыячейки. Затем стол закрывают

серпянкой и крышкой, закрепляя ее зажимами. Крышка

стола укреплена на цапфах в стойках и вращается

вокруг оси. Ее периодически переворачивают вместе с

сыром. Раму такого стола делают подвижной, на

роликах. |

|

Формование насыпью. Насыпью формуют

российский, угличский и некоторые другие сыры. В

этом случае вначале удаляют до 60% сыворотки от

количества переработанной смеси и подают сырное

зерно вместе с оставшейся сывороткой самотеком или

насосом на отделитель сыворотки. Освобожденное от

сыворотки зерно насыпается в индивидуальные или

групповые формы (рис. 21). Сыры, формуемые насыпью,

имеют пустотный рисунок.

При формовании мягких сыров применяют формовочные

ванны и приспособления, позволяющие наполнять

сгустком (крупным зерном) одновременно несколько

десятков форм (рис. 20).

Маркировка сыра

Для обеспечения одинакового ухода за партией

выработанного сыра, соблюдения установленной

продолжительности посолки, своевременного

перемещения сыра в холодное и теплое отделения, а

также с целью определения возраста при отправке сыры

маркируют, указывая дату и номер их выработки: в

числителе - число выработки, в знаменателе -

месяц, справа от даты - помер выработки.

Для маркировки перед прессованием под салфетку

помещают алюминиевые цифры, после удаления их при

распрессовке сыра на полотне остаются оттиски цифр.

Хорошие результаты

дает маркировка полимерно-казеиновыми цифрами,

приготовленными из обезжиренного молока с внесением

в него 0,2-0,25% поливинилового спирта. Обезжиренное

молоко после внесения в него поливинилового спирта

свертывают при 35-40° С сычужным ферментом, внося

его 0,3 г на 1 л молока. Полученный сгусток дробят

на куски размером 0,6- 0,7 см, нагревают до 45-50° С

и после обсушки отпрессовывают в пласт толщиной 0,8

мм. Из полученного пласта горячей штамповкой при

90-95° С высекают необходимые цифры, которые затем

высушивают и используют в производстве.

Удовлетворительные результаты получают при

маркировке сыра окрашенными казеиновыми цифрами,

которые впрессованы в его поверхность. В целях

ускорения маркировки набор цифр предварительно

наклеивают на кусок гуммированной бумаги.

Мягкие сыры не маркируют. Дату выработки их

указывают в карточке, прикрепляемой к стеллажам, на

которых размещен сыр.

Швейцарский сыр маркируют электроштампом,

представляющим собой электропаяльник с набором цифр.

При напряжении в электросети 220 В электроштамп

нагревается в течение 8-10 мин.

|

|

Самопрессование

и прессование сыра

Цель прессования - уплотнение сырной массы,

удаление остатков свободной (межзерновой) сыворотки,

образование хорошо замкнутого поверхностного слоя,

придание сыру требуемой формы.

Стадии прессования предшествует самопрессование

- выдержка сыров в форме в течение 30-60 мин. В этот

период продолжаются развитие молочнокислого процесса

в сырной массе и дальнейшее ее обезвоживание. Ранняя

запрессовка сыра с большими прессующими нагрузками

(особенно швейцарского, советского), а также

исключение стадии самопрессования или недостаточная

ее продолжительность затрудняют удаление из сырной

массы накапливающейся в ней межзерновой сыворотки.

Это происходит вследствие образования при

прессовании сыра уплотненного поверхностного слоя.

Поэтому предварительное самопрессование, а затем

прессование с постепенным увеличением давления до

требуемого способствуют более полному удалению

сыворотки из сырной массы.

Отдельные виды сыров (латвийский, пикантный,

мягкие) не прессуют, а только самопрессуют под

собственным давлением сырной массы. Это давление

оказывается достаточным для слипания зерен сырной

массы, так как она у этих сыров более мягкая и

клейкая (больше влаги).

Во время самопрессования сырные зерна

уплотняются, и если они не слипаются, то газы,

образующиеся в процессе созревания, расширяют

полости, при этом появляются глазки неправильной

формы. Иногда во время самопрессования воздух в

пустотах заменяется газами, поэтому глазки сохраняют

первоначальную форму пустот.

При прессовании сыра необходимо учитывать

давление, продолжительность процесса, условия

выделения сыворотки - температуры сырной массы и

прессовального помещения.

Величина давления на сыр зависит от размеров сыра,

его массы, усилия, оказываемого на 1 сыр в кг,

принятой прессуемой нагрузки на 1 кг сыра, а также

от содержания влаги в сырной массе. Чем больше

несвязной влаги (сыворотки) в сырной массе, тем

легче она выделяется и лучше уплотняется сырная

масса, и тем меньшим должно быть давление. И

наоборот, чем меньше несвязной влаги в сырной массе,

тем труднее она выделяется и хуже уплотняется сырная

масса, тем большим должно быть давление.

Прессованием даже под большим давлением нельзя

изменить степень набухания белка, а также удалить

сыворотку, находящуюся в мельчайших капиллярах

сырной массы.

Удаление сыворотки, не связанной с белком,

возможно в том случае, когда в сырной массе

содержится влаги больше того количества, которое

связывается белком в зависимости от кислотности,

температуры сырной массы и других факторов,

определяющих степень обводненности белка.

Важным условием прессования является сохранение

температуры сырной массы. При быстром охлаждении

сыра во время прессования замедляются молочнокислый

процесс и нарастание кислотности, вследствие этого

ухудшаются обезвоживание сыра, замыкание

поверхностного слоя и уплотнение сыра. Температура

помещения при самопрессовании и прессовании 16-18°

С.

При постепенно увеличивающемся давлении

сыворотки выделяется больше (на 15-20%), чем при

давлении, создаваемом сразу. Особенно это относится

к сырам с высокой температурой второго нагревания

(советский, швейцарский).

Замедленное выделение сыворотки при давлении,

создаваемом сразу, называют «запрессовкой

сыворотки». Запрессовка сыворотки возможна при

производстве швейцарского сыра, который одновременно

формуют и прессуют. При этом образуется более

плотный поверхностный слой сыра, препятствующий

выделению сыворотки из внутренних слоев, в

результате чего в сырной массе остается много влаги.

Крупные твердые сыры (швейцарский) прессуют

при постепенно увеличивающемся давлении, так как они

не подвергаются самопрсссованию и в сырной массе

содержится много сыворотки. При выработке

швейцарского, советского сыра температура в

прессовальном помещении 18-20° С; для

самопрсссующихся сыров не ниже 16° С. При появлении

излишнего брожения сыра температуру помещения при

выработке сыров с низкой температурой второго

нагревания понижают до 12-13° С.

Оптимальную температуру воздуха в прессовальном

помещении выбирают в зависимости от

продолжительности прессования, величины сыра и

теплопроводности материала сырных форм. Чем крупнее

сыр, тем медленнее охлаждается сырная масса и тем

меньше влияет на выделение сыворотки температура

помещения. Деревянные формы лучше сохраняют

температуру сырной массы, чем металлические. При

кратковременном прессовании охлаждение сырной массы

неопасно.

Во время прессования большинства сыров

образуется замкнутая поверхность. Серпянка или

салфетка способствует удалению сыворотки,

выпрессовавшейся между сыром и стенкой формы, в

результате этого поверхностные зерна, деформируясь,

уплотняются и образуется гладкая поверхность сыра.

Неровности, образовавшиеся на корке, устраняют,

вновь завертывая сыр в салфетку. Иногда же, не

разворачивая сыр, расправляют салфетки, подтягивая

концы их. Во время завертывания сыра в салфетку

перед прессованием его маркируют казеиновыми

цифрами.

К каждой форме должна быть подобрана крышка

соответствующих размеров, так как крышка больших

размеров упирается в стенки формы и препятствует

давлению пресса на сыр, а крышка малых размеров не

полностью закрывает сыр сверху, в результате чего

сырная масса выпрессовывается между крышкой и

стенками формы. Прокладки, применяемые при

прессовании ярославского сыра, также должны быть

соответствующих размеров. Подобранные крышки и формы

следует пронумеровать.

Сыр аккуратно устанавливают под прессы, чтобы

давление плиты пресса приходилось на середину

крышки. При несоблюдении этого верхняя поверхность

сыра не будет горизонтальной (перекос).

В результате прессования объем сыра

уменьшается, вследствие чего салфетки или серпянки

образуют на сыре складки и неровности. Кроме того, в

ткань впрессовывается сырная масса, поэтому

замедляется дальнейшее выделение сыворотки. При

длительном прессовании швейцарского, советского,

российского сыров иногда впрессовывание ткани в

сырную массу бывает настолько сильным, что вместе с

серпянкой удаляется верхний слой сыра. При

своевременно проводимых перепрессовках эти

недостатки устраняются.

Во время перепрессовок сыр вынимают из формы и

освобождают от салфетки. Если ее трудно снять без

повреждения корки, следует тупым ножом удалить с

внешней поверхности салфетки сырную массу. Сильное

прилипание салфетки или серпянки чаще всего

наблюдается при переработке перезрелого молока или

сильном увеличении кислотности сырной массы, а также

при прессовании пересушенного, потерявшего клейкость

зерна и при излишне большом давлении в течение

длительного прессования.

С сыра, освобожденного от салфетки, срезают

выпрессованную сырную массу - закрайки, так как при

дальнейшем прессовании они не спрессовываются с

сырной массой, во время посолки отслаиваются,

вследствие чего образуются трещины на корке сыра.

Закрайки обрезают острым ножом аккуратно, чтобы не

сделать порезов на поверхности сыра, из которых во

время посолки образуются трещины на корке.

Поверхность отпрессованного сыра должна быть

ровная, гладкая, без морщин, пор и трещин. Если

будут обнаружены перекос сыра, неровности и поры на

корке, сыр дополнительно прессуют в течение 20-50

мин.

В тех случаях, когда сыр охладился, для

устранения неровностей, морщин и пор его нагревают в

горячей воде (45-50° С) в течение 2-3 мин, после

этого завертывают в салфетку и прессуют.

Перед последней запрессовкой сыра берут пробу для

определения влажности, содержания жира в сухом

веществе и активной кислотности (рН). Пробу берут у

кромки сыра, срезая пластинку толщиной 15 мм, массой

30-40 г. При выработке советского и швейцарского

сыра пробы для анализа на содержание жира, влаги и

рН берут после первой перепрессовки.

Летом после распрессовки некоторые сыры перед

посолкой предварительно помещают на 10-12 ч в

отдельный бассейн с рассолом температурой 6-8° С с

целью предотвращения повышения температуры всего

рассола и предотвращения излишнего брожения в сырах

до их просаливания. Перед посолкой сыры взвешивают,

устанавливая выход свежего сыра.

Продолжительность прессования и давление различны

для отдельных видов сыра. Для сыров типа

голландского и костромского достаточна

продолжительность прессования 1,5-2

ч, российского 8-12 ч.

Прессуемая нагрузка

устанавливается от 10 до 40 кгс на 1 кг сыра в

зависимости от вида сыра, его размеров и массы.

Для обеспечения хорошей замкнутости поверхности

и нормального прессования сыра проводят

перепрессовки с повторным завертыванием сыра в

салфетки.

Для прессования применяют вертикальные или

горизонтальные пневматические прессы. Усилие при

прессовании устанавливают, исходя из рекомендуемой

нормы давления для данного вида сыра, по таблицам,

составленным для пресса каждой конструкции.

|

|

Самопрессование в перфорированных формах. Самопрессование

непрессуемых сыров (пикантного, рокфора и др.) в

перфорированных из нержавеющей стали формах проводят

без салфеток.

Формы устанавливают па покрытые 1-2 слоями

серпянки столы, затем их обрабатывают горячей водой

(80-85°С) и наполняют сырной массой, предварительно

отделенной от сыворотки, вровень с верхними краями

форм. Температура воздуха в формовочном отделении

должна быть в пределах 18-20° С. Через 10-15 мин

формы с сыром переворачивают и сыры маркируют. В

дальнейшем самопрессующиеся сыры периодически

переворачивают в соответствии с технологией,

изложенной в специальной части. |

|

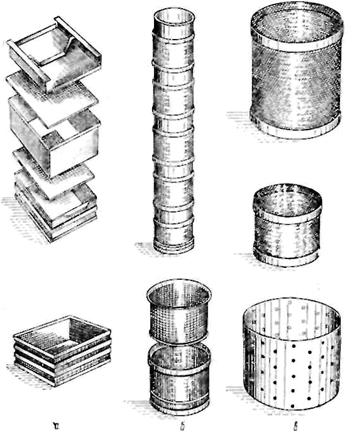

Прессование в перфорированных формах.

Бессалфеточное прессование сычужных твердых

прессуемых сыров голландской группы осуществляется в

формах из нержавеющей стали с перфорированными

вставками специальной конструкции или в

пластмассовых формах с перфорированными вставками

(рис. 24). Сыры прессуют как с перепрессовками, так

и без перепрессовок в соответствии с состоянием

прессуемой сырной массы и ее затеканием в дренажные

отверстия. Применяются специальные перфорированные

вставки, изготовленные из нержавеющей стали.

|

Перфора отечественного изготовления

«Углич» имеет размеры отверстий (в мм):

длина 2,4-2,5, ширина 0,35-0,40; расстояние

между отверстиями 5 мм, расстояние между

рядами отверстий 1,5 мм. Перфора венгерского

изготовления - диаметр 0,75 мм, расстояние

между отверстиями 1,3-1,5 мм, расстояние

между рядами отверстий 1,3 мм.

До прессования необходимо предварительное

30-мннутное самопрессование сырной массы в

формах с одноразовым переворачиванием форм с

сыром. Режимы прессования в перфорированных

формах российского сыра и сыра чеддер

изложены в разделе II.

По окончании самопрессоваиия формы с

сырной массой устанавливают на площадках

прессов. При установке параллельно двух форм

с сыром на одной площадке их необходимо

тщательно выравнивать по высоте. Температуру

воздуха в прессовальном отделении

поддерживают на уровне 18-20° С,

длительность прессования для сыров с низкой

температурой второго нагревания

(голландский, костромской, пошехонский,

ярославский и др.) - 1,5-2,5 ч.

Прессование сыра без перепрессовкн

осуществляется при давлении 2035 кПа. |

|

Рис. 24. Перфорированные формы для

прессования сыров:

а-чедера; б - костромского; в

-рокфора. |

|

В отдельные периоды года, когда из-за изменений в

составе и свойствах молока ухудшается обработка

сырной массы в ванне, а также при недостаточно

качественном замыкании поверхности сыра или слишком

нежном сырном зерне сыры перепрессовывают.

Прессование сыра с перспрессовками производят при

давлении 20-30 кПа в течение 1 ч, затем сыр

псрепрсссовывают, обрезая закраины. После

перепрессовки сыр прессуют еще 1 ч при давлении

30-40 кПа.

Освободившиеся формы и перфорированные вставки

обрабатывают теплой водой (35-40° С) и вновь

используют для формования и прессования сыра в

продолжение всей рабочей смены. Если при

распрессовке установлено, что сырная масса прилипает

к перфорированным вставкам форм, то такие вставки.

тщательно обрабатывают щелочным и кислотным

растворами. В конце рабочего дня формы тщательно

моют в специальном аппарате или в приспособленных

для этих целей емкостях.

Перфорированные верхние и нижние пластины

предварительно помещают в специальные кассеты на

ребро, а затем вместе с боковыми вставками

укладывают в корзину, изготовленную из прутьев

нержавеющей стали, которую с помощью тельфера

погружают в щелочную ванну, наполненную 1-2%-ным

раствором каустической соды температурой 80° С.

Длительность химической мойки перфорированных

вставок и форм в растворе каустической соды не менее

30 мин при интенсивном перемешивании насосом моющего

раствора, который должен эффективно циркулировать

вокруг вставок. После этого корзину со вставками

вынимают из щелочной ванны и помещают на 10-20 мин в

ванну с холодной водой при интенсивном

перемешивании, а затем перемещают в расположенную

рядом ванну с 1-2%-ным раствором азотной кислоты

(HNO3) температурой 75-80° С.

В этой ванне вставки выдерживают 15-20 мин при

интенсивном перемешивании раствора. Обработанные

таким способом перфорированные вставки тщательно

промывают в ванне теплой водой и размешают на

решетчатых стеллажах для сушки. В случаях

необходимости перфорированные вставки вторично

обрабатывают кислотным раствором и снова

ополаскивают водой. Корпуса и крышки форм моют путем

погружения в интенсивно перемешиваемый щелочной

раствор, тщательно ополаскивают теплой водой, а

затем дезинфицируют водой температурой 85-90° С и

размещают на стеллажах вверх дном в штабеля для

просушки.

Мойку перфорированных вставок и обработку их в

растворах. каустической соды и азотной кислоты

проводят ежедневно, тщательно снимая остатки

присохшего белка. Оставшиеся в перфорах загрязнения

ведут к недопрессовке сыра, к некачественному

замыканию его поверхности и прилипанию сырной массы

к перфорированным вставкам форм.

Один раз в неделю ванны со щелочью и кислотой

опорожняют и тщательно прополаскивают. Затем емкости

заполняют чистой водой и добавляют расчетное

количество щелочи или. кислоты.

При прессовании сыра в формах с

перфорированными вставками сыворотка удаляется с

поверхности сыра ограниченно, образуется замкнутая

поверхность сыра, но без уплотненной оболочки, тогда

как при прессовании в салфетках сыворотка удаляется

с поверхности сыра полностью и образуется замкнутая

поверхность и одновременно уплотненная оболочка

сыра.

Во избежание пересола сыра, прессовавшегося в

перфорированных формах, уменьшают время посолки его

в рассоле на 10-15% по сравнению с сыром,

отпрессованным в салфетках.

Прессование сыра заканчивают после достижения

необходимой степени уплотнения массы, удаления из

нее достаточного количества сыворотки, образования

ровной уплотненной поверхности и сформирования

приданной сыру формы. |

|

|

|

Другие главы из книги

А.М.Николаев, В.Ф.Малушко

"Технология

сыра"

•

Молоко

как сырье для производства сыра

•

Свойства и сыропригодность молока

•

Состав и свойства овечьего, козьего и

буйволиного молока

•

Пороки молока

•

Оценка качества молока для изготовления

сыров

•Созревание

и резервирование молока для производства

сыра

•Приготовление

бактериальных заквасок и бактериальных

препаратов

•

Свертывание молока, техника обработки

сгустка и сырного зерна

•

Формование и прессование сыра |

|

Литература:

1.

А.М.Николаев, В.Ф.Малушко.

ТЕХНОЛОГИЯ СЫРА, Издание

третье, переработанное и дополненное. Издательство

«Пищевая промышленность», 1977 г, 336 с.

В книге

подробно рассмотрена общая технология и особенности

частной технологии сычужных и плавленых сыров;

приведены методы изготовления бактериальных

заквасок. Большое внимание уделяется использованию

бактериальных заквасок и бактериальных препаратов |

|

|

|

Еще

статьи: |

|

1.

Цінні біологічні

особливості романівських овець

Аборигенна романівська вівця є унікальною і однією

з перспективних порід не тільки в Росії, а й в світі

. Цінні біологічні особливості романівських овець, -

висока плодючість і поліестричність, чим

обумовлюється високий рівень м'ясної продуктивності

(60-100 кг ягнятини) і можливість рівномірного

протягом року надходження продукції..... |

|

2.

Звідкіля походять романівські вівці?

Породу названо по назві міста, в околицях

якого вона була виведена ... |

|

3.

Романівська порода

овець (За В.О. Сухарльовим)

Романівська порода овець унікальна за комплексом

господарсько-корисних і біологічних особливостей ,

яка унаслідувала від північних короткохвостих овець

тонкий хвіст, здатність приходити в охоту і

запліднюватись на протязі всього року (поліестричність)

та давати за одне ягніння двоє, троє і більше ягнят

(багатоплідність), високу життєздатність і

пристосованість до суворих умов сніжних зим і

пасовищного утримання. Спрямована селекція

забезпечила високу скоростиглість романівських овець

і цінні якості їх овчин, які не мають собі рівних за

легкістю, міцністю, красою і теплозахисними

властивостями..... |

|

4.

Вода - зима -

вівці ...Якщо

в холодну пору ваші вівці не дають достатньо молока,

можливо що вони не отримують достатньо питної води,

лише тому що вона занадто холодна.. |

|

5.

Послеродовой период у овец романовской породы

.... при наличии активного моциона до родов и после

родов и физиологической стимуляции бараном-пробником

после родов инволюция половых органов заканчивается

в первый месяц после родов и создаются все

необходимые условия для наступления беременности

сразу после окончания послеродового периода.... |

|

6.

Про харчування

високопродуктивних овець ...

Обмеження

на використання потенціалу відтворення овець надає

недостатнє харчування під час останніх тижнів

суягності та раннього періоду лактації... |

|

|

|

Статьи баранина

от фермы к столу |

|

Овечья ферма Зеленый Дуб

Романовские овцы это уникальная

генетически чистая и одна из наиболее перспективных

пород в мире. Они имеют высокую плодовитость (обычно

3-4 ягнят за окот) и полиэстричность. Овцы способны

приходить в охоту и давать потомство во все сезоны

года.

Романовские бараны лучшие стимуляторы и

пробники. Они имеют высокое либидо в течение всего

года, способны в короткие сроки охватывать больше

овец, чем бараны других пород.

При промышленном скрещивании романовских овец с

другими породами в полной мере проявляется гибридная

сила при высокой плодовитости.

|

|

Наша ферма

с усадьбой - прекрасное место для отдыха

Усадьба Зеленый Дуб это: |

|

|

• Удобное

проживание |

|

•

Общение с домашними животными |

|

•

Живописные пейзажи |

|

•

Чистый воздух и вода (вокруг смешанные леса и ни отного промышленного

предприятия) |

|

•

Сбор грибов, ягод, лекарственных растений |

|

•

Возможность осуществить однодневные пешие и велосипедные походы |

|

|

|

Погода

на ферме Зеленый Дуб |

|

|

|

|

|